Servicios de Tratamiento de Residuos de Aparatos Eléctricos y Electrónicos

Antes de ser colocados sobre la cinta transportadora se retiran manualmente las piezas sueltas del interior de aparatos (bandejas, cables, lámparas fluorescentes, etc). Este proceso facilita la labor posterior de descontaminación y permite reciclar el plástico del interior del aparato.

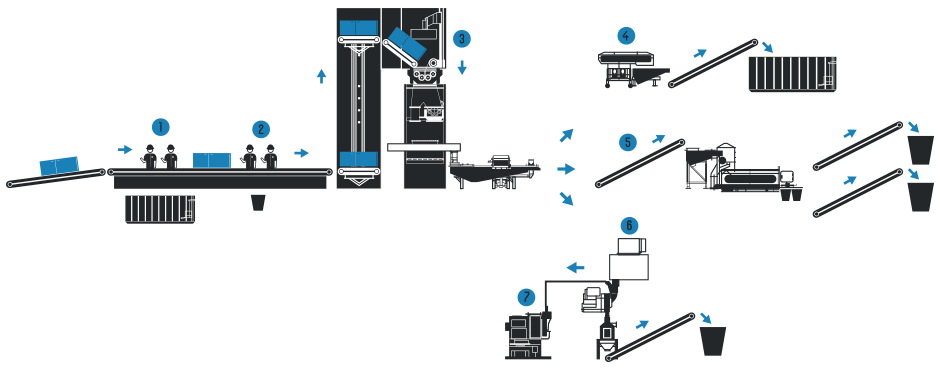

Posteriormente, los aparatos son colocados sobre una cinta transportadora que los llevará a través de cada una de las etapas del proceso de reciclaje:

1. Extracción del gas contenido en el circuito de refrigeración y el aceite del compresor. Mediante la unidad de extracción se realiza una punción en el circuito de refrigeración que permite extraer, para luego separar de forma automática, la mezcla de aceite y gas refrigerante.

En esta etapa logramos la extracción del 30% de los gases refrigerantes. Estos gases son causantes del calentamiento global por lo que es preciso asegurar su total extracción del circuito de refrigeración y del compresor.

2. Desmontaje manual del compresor. Una vez vaciado el circuito se retira el compresor del aparato.

3. Trituración y extracción de gases refrigerantes presentes en la espuma de poliuretano (PUR).

Los equipos son conducidos hasta la torre de trituración. La torre de trituración de 9 metros de altura es el corazón del proceso de reciclado. Consta de un triturador primario o pre-triturador que reduce los equipos a piezas de unos 4 cm y un triturador secundario que vuelve a triturar el material hasta conseguir que tenga un tamaño de unos 2,5 cm. Además, la torre se inertiza con nitrógeno para evitar explosiones. El 70% de los gases de efecto invernadero se encuentran en las espumas de PUR que aíslan las paredes de los aparatos. Gracias a la atmósfera estanca de la cámara se logran capturar todos los gases que se liberan durante la trituración. Estos gases son almacenados para su posterior tratamiento. Del proceso de trituración de los frigoríficos se obtiene una mezcla de diferentes materiales que deberán ser separados.

4. Separación de metales férricos y aspiración de la espuma de poliuretano (PUR).

Un separador magnético separa el hierro que será transportado hasta la zona de almacenamiento para su posterior envío a fundición. Las espumas de PUR son aspiradas y transportadas hasta la pelletizadora donde se extraerán el resto de gases que contienen.

5. Separación de metales no férricos de plásticos.

Las corrientes eléctricas de Foucault son las encargadas de separar el aluminio y el cobre de los plásticos. Como resultado obtendremos materias primas de alta calidad listas para su comercialización en el mercado internacional.

6. Peletización de la espuma de poliuretano (PUR)

Las espumas de PUR procedentes del proceso de trituración son comprimidas mediante una peletizadora para terminar de extraer los gases refrigerantes.

Esta línea tiene una capacidad de tratamiento de 40 aparatos por hora, alcanzando un nivel de descontaminación del 99,8%.

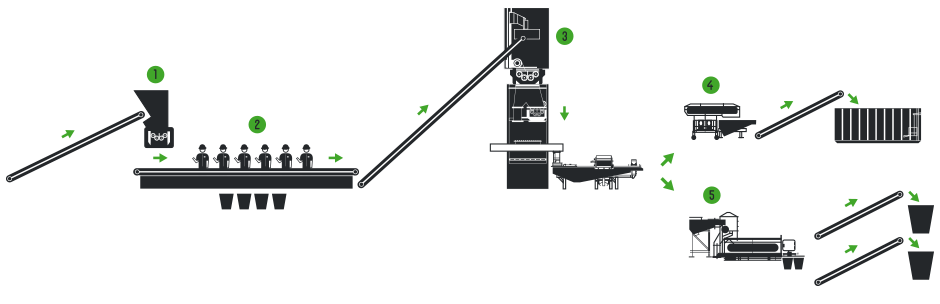

1. Pre-trituración

Los residuos son depositados en una cinta transportadora que los eleva hasta llegar a una pre-trituradora que permite el desmontaje mecánico y que cuenta con un sistema de extracción de polvo que logra retirar los contaminantes. Gracias al proceso de pre-trituración se mejora la productividad de la línea hasta alcanzar los 5.000 kilos por hora.

2. Clasificación manual

Ocho operadores de planta separan manualmente los siguientes componentes:

· Pilas y baterías

· CablesMotores

· Tarjetas de circuitos impresos

· Condensadores y Transformadores

· Cartuchos de tóner

· Otros elementos peligrosos

Una vez seleccionados los residuos son depositados en contenedores en espera de ser enviados a valorizar o eliminar.

3. Trituración

El material ya descontaminado es conducido hasta la torre de trituración para su reducción de tamaño.

Tras la trituración el material pasará por un proceso de separación automática de metales férricos (4) y de los metales no férricos de los plásticos (5).

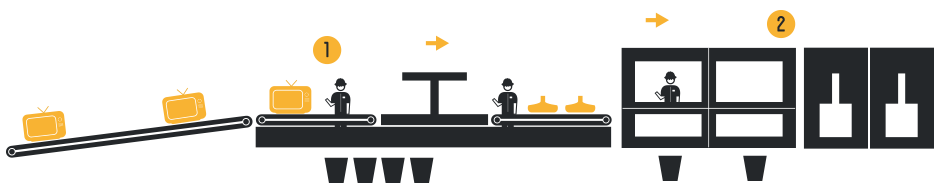

Los monitores y televisores deben ser procesados de manera específica como residuos peligrosos, por lo que debe cuidarse su manipulación para asegurar que las pantallas no se rompan. Particularmente está prohibido el volcado de los aparatos para su descarga, debiendo realizarse esta operación evitando daños o roturas.

La línea de tratamiento de televisores y monitores tiene una capacidad de tratamiento de 30 aparatos por hora y un proceso que se divide en dos partes:

1. Desmontaje manual

Los equipos se desmontan manualmente y se separan los cables, las carcasas, las placas de circuito impreso, los condensadores y las bobinas de cobre, que serán depositados en contenedores específicos.Corte y separación de los vidrios del cono y de la pantalla y aspiración del fósforo.

2. Mediante una varilla caliente se divide el cono de la pantalla frontal.

Este proceso se lleva a cabo en una cabina con un tubo de aspiración que capta el fósforo del interior de la pantalla, almacenándolo en depósitos que serán entregadas al correspondiente gestor.

Los aparatos llegan a la instalación siendo clasificados y almacenados según tipología. Manualmente se realiza la extracción de:

· Condensadores

· Interruptores y lámparas de Mercurio

· Tarjetas de circuitos impresos.

· Cables eléctricos

· Una vez descontaminados, se procede a la fragmentación final del resto de elementos del aparato.

Los equipos informáticos pasan a una línea de desmontaje manual para recuperar cada uno de sus componentes: memorias, placas de circuito impreso, CD y discos duros para su destrucción.